全自动AM增材粉末回收转运

Russell AMPro® 的筛分效率高达每小时 900 公斤,将交付周期从 13 周缩短至 3 周。

某全球流量控制系统制造商提供售后服务,通过传统工艺为现有泵类设备生产替换部件。每套流量控制系统包含多个部件,其中包括阀门、泵、密封件、传感器和执行器。随着时间推移,这些部件可能会出现腐蚀、磨损和杂质堆积问题。

在该行业,生产备件的常规交付周期为 13 周。为满足客户对更快生产速度的需求,该制造商启动了一项增材制造试点项目。公司选定一家意大利工厂,尝试采用 316L 不锈钢通过金属 3D 打印技术生产部件,并将其与现有的制造工艺进行对比。

由于该制造商此前没有增材制造相关经验,因此就粉末处理管理方式向其 3D 打印机供应商 3D Systems 寻求建议。在参观其他制造商的增材制造工厂时,该公司发现操作人员通常需要搬运沉重的粉末桶,这一过程既耗时又耗力。

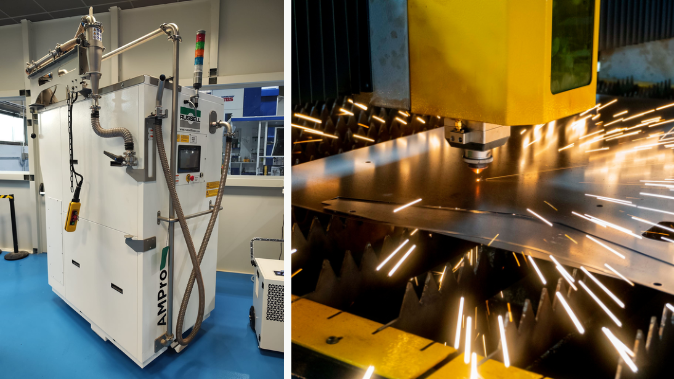

因 Russell Finex 系列增材制造粉末处理解决方案具备灵活性,且易于连接其 3D Systems 350 Flex 三喷头打印机,公司向该制造商推荐了该品牌。经过与 Russell Finex 沟通,该制造商采购了两台 Russell AMPro® 连接式筛分工作站,用于对新粉末和回收粉末进行筛分与输送。

在产品试用期间,该制造商成功将部件交付周期缩短 —— 采用传统制造工艺需 13 周,而通过增材制造仅需 3 周。Russell Finex 还为这两台 Russell AMPro® 连接式筛分工作站进行了定制,实现粉末回收与重新装料的自动化。这项定制使制造商能够以每小时最高 900 公斤的速度,自动完成打印机的粉末装料与卸料作业。

这套定制设计能在打印完成后清空打印机,并为其重新装粉,无需使用升降机。Russell Finex 设备上安装的真空系统,可从打印机中抽取粉末,同时通过旋风悬臂臂重新装粉。

借助该自动化系统,无需人工搬运或装料,制造商的操作人员也能避免接触粉末。该制造商发现,通过增材制造生产的部件,其微观结构更均匀。此外,相较于传统铸造工艺生产的部件,增材制造部件的质量更高,这使得旋转部件的平衡调试更易操作。

关于Russell Finex

我们是全球唯一一家同时自主生产筛分过滤设备与超声波防堵系统的制造商。我们的产品服务于全球几乎所有行业,凭借 90 余年的行业经验,为流程工业领域带来了切实可见的积极影响。

我们与客户建立合作伙伴关系,助力其优化生产线。通过整合高品质设备、深厚的专业技术与定制化解决方案的能力,我们在为客户创造价值的同时,也以负责任、符合道德的方式对待客户与环境。

立即联系我们,让我们的筛分方案为您生产助力。

“我们见过其他制造商运营增材制造的方式,他们的自动化水平远不及我们。因此,我们十分认可 AMPro 系统为我们带来的诸多可能。该系统能回收粉末并将其直接重新装入设备,最大限度减少了粉末接触。这极大地改进了整体粉末处理流程,不仅缩短了时间、降低了人力需求、保障了操作人员安全,还能让打印机在不到两小时内为下一次打印做好准备,从而缩短了批次间的周转时间。”

——生产负责人